I 3 tipi di saldature per i negozi: qual è il più adatto?

Come vengono realizzate le saldature per gli arredi dei negozi?

La saldatura è una delle lavorazioni più importanti. Abbiamo già parlato delle diverse possibilità di “giunture”, sia riguardo agli aspetti estetici sia a quelli strutturali (saldature a vista, molate, giunture, ecc…) e ancora ne parleremo, perché è un mondo davvero vasto.

Oggi, vorrei far luce su un aspetto che riguarda il modo di realizzarle.

Se ti stai chiedendo “Perché mi dovrebbe interessare come vengono prodotte le saldature?” la risposta è: “Se conosci le basi, puoi capire meglio quello che ti propone il tuo costruttore, puoi progettare meglio, puoi anche risparmiare tempo e denaro”.

Ti ho convinto?

Vado a raccontarti le varie tipologie di saldatura e come le usiamo nella mia azienda. Esistono certamente pareri e usi diversi, ma cercherò di illustrarti gli aspetti più generali.

TECNOLOGIE DI SALDATURA PER ARREDI DI NEGOZI

Le tecnologie di saldatura negli arredi possono essere ricondotte a 3 tipologie

- La saldatura a filo (MIG/MAG): quella economica che tiene

- La saldatura con elettrodo (TIG): quella bella ma costosa

- La puntatura a proiezione: quella veloce e ripetitiva

Scendiamo un po’ più nello specifico:

- SALDATURA A FILO (MIG/MAG)

Cos’è? – Questo processo è detto “a filo continuo”. Semplificando, lo strumento che tiene fra le mani il saldatore (detto “torcia”) permette la fusione di un metallo di apporto (appunto il “filo”) che scorre da una bobina su cui è avvolto. Contemporaneamente, nel punto in della saldatura, viene insufflato un gas inerte che si chiama gas di copertura, per proteggere il bagno di fusione dal contatto con l’atmosfera. Questa tecnologia, garantisce un’elevata produttività e la rende più economica della saldatura a elettrodo. La sentirete chiamare MIG o MAG: sono praticamente la stessa cosa, l’unica differenza fra le due è il tipo di gas utilizzato.

Come la usiamo? – Progettiamo saldature a filo per due motivi: strutture (ad esempio scale) e arredi per catene di negozi (es. del fast fashion) dove non è richiesta la molatura.

- SALDATURA TIG

Cos’è? – TIG significa “Tungsten Inert Gas”. In pratica, lo strumento che tiene in mano il saldatore è composto da un elettrodo di tungsteno (che non viene fuso) e allo stesso tempo permette di insufflare un gas inerte (come nella precedente). Facciamo un passo indietro: una saldatura può avvenire fondendo il materiale dei pezzi da unire, nel punto della giuntura, oppure fondendo un “pezzo di metallo” che li unisca, detto “materiale di apporto”. In questo caso, sono possibili entrambe le soluzioni. Se è richiesto materiale d’apporto, l’operatore terrà con una mano la “torcia” e con l’altra mano la “bacchetta” del materiale da apporto da fondere.

Come la usiamo? – Le saldature TIG vengono progettate dove il livello estetico richiesto è molto alto. Con la TIG si possono ottenere saldature molto piccole o addirittura invisibili (ad esempio un giunto molato). Occorre elevata abilità artigianale e maggiore tempo di realizzo del manufatto.

- PUNTATURA A PROIEZIONE

Cos’è? – In questo tipo di saldatura si fanno combaciare i due pezzi da unire, poi vengono attraversati da una scarica di energia elettrica. La scarica, fa fondere il punto della giuntura unendo i due materiali con un “chiodo interno” piuttosto resistente. La puoi chiamare anche saldatura puntuale (spot welding, in inglese) o “chiodi di saldatura”.

Come la usiamo? – Progettiamo saldature a punti dove è richiesta elevata ripetibilità dell’accoppiamento, quindi produzioni seriali. Realizzando maschere ad hoc, questa diventa una tecnologia molto veloce e precisa e con un’ottima tenuta per punto espressa in Kg/mq.

L’IMPORTANZA DI PROGETTARE LE SALDATURE DEGLI ARREDI

Prima di andare in produzione con nuovo format di arredo è necessario un brief con il cliente che riguardi anche le saldature. Se ti sembra scontato, sappi che non è così. Questo tipo di brief è consuetudine per gli elementi strutturali ma è ancora un’eccezione negli arredi per negozi. Il confronto con il cliente ha lo scopo di interpretare le necessità estetico-funzionali per garantire il migliore rapporto qualità/prezzo.

In conclusione: qual è il miglior tipo di saldatura per gli arredi dei negozi? La risposta, come sempre, è che non esiste! Non esiste il miglior tipo ma esiste quello più adatto alla tua situazione specifica.

Perciò, ricordati di chiedere sempre un confronto su questi temi al tuo fornitore!

Se ti interessano questi argomenti iscriviti alla NEWSLETTER per rimanere aggiornato.

Hai qualche richiesta? Vuoi sapere se possiamo fare al caso tuo per i tuoi progetti? Ti servono dei campioni di finiture o soltanto dei consigli per l’arredo dei tuoi negozi? SCRIVIMI

- Ecco gli argomenti che ho già trattato:

- Come scegliere il fornitore adatto per i tuoi arredi

- Ingegnerizzazione Arredi

- Standardizzare un arredo su misura

- Le alternative alla “Galvanica”

- Le finiture Galvaniche

- L’Acciaio Inox

- Il trattamento di “ceratura”

- Il Ferro Nero Calamina

- Il Ferro Blu

- Il Ferro Decapato

- La Saldatura “pulita”

- La certificazione EN1090

- La “Marcatura CE”

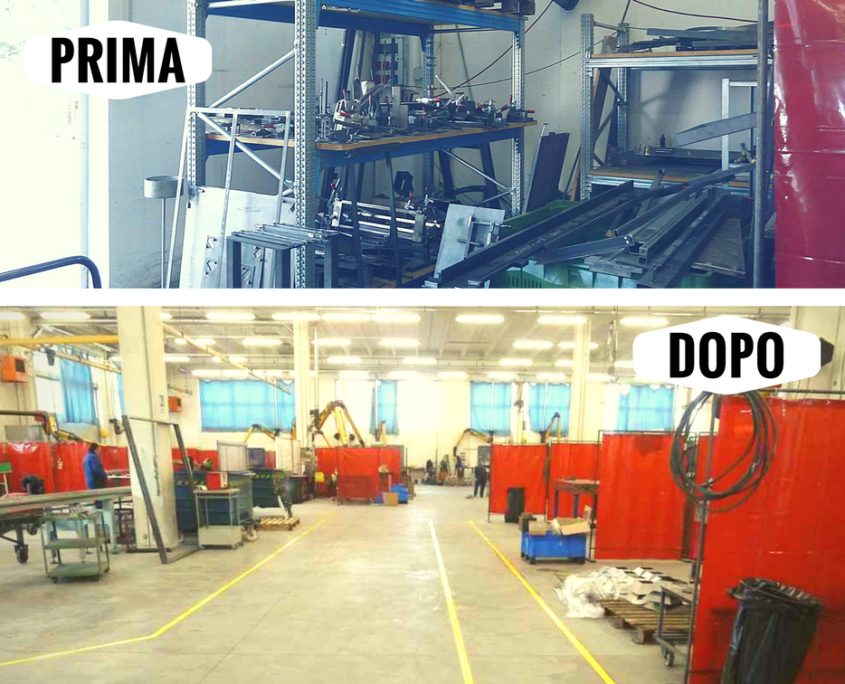

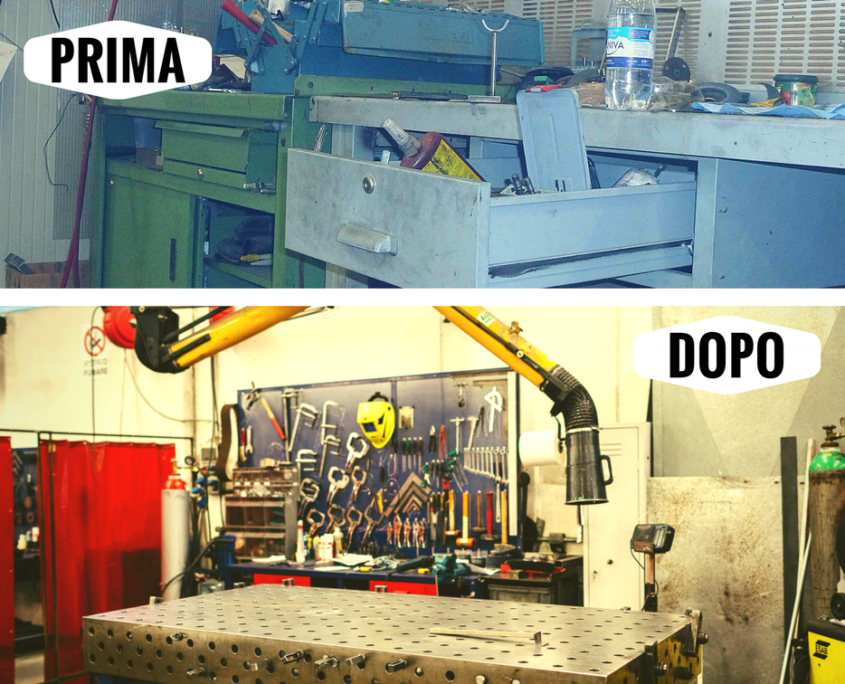

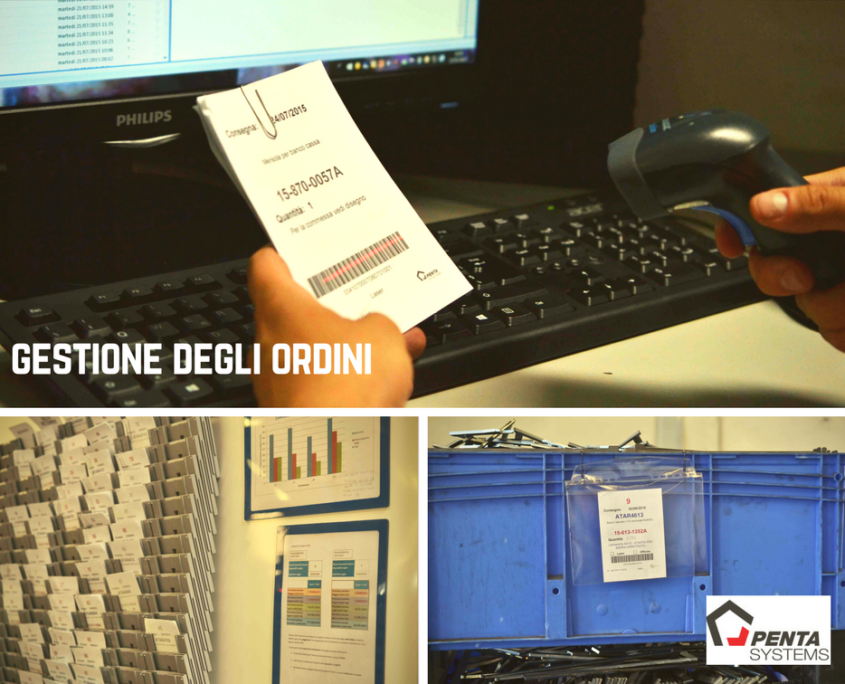

- Il “Lean Thinking” o “Pensiero snello”