Vuoi abbassare i costi? Non sacrificare la qualità, concentrati su ciò che è efficiente. Un aiuto dalla metodologia giapponese del “Lean Thinking”. Ecco come fare.

Alzi la mano chi non conosce il principio di Pareto o “legge 80/20”! Rispolveriamolo. Si tratta di un principio della statistica secondo cui “il 20% delle cause provoca l’80% degli effetti”.

Le implicazioni di questo, come potete immaginare,sono moltissime. Di base, la cosa più importante che ci insegna è che si possono rendere le procedure molto più efficienti.

Come? Concentrandoci sul 20% di cose importanti da fare. Questo permette di fare le cose meglio e facendole costare meno.

Un principio fondamentale anche nella vita di tutti i giorni. Concentratevi sul 20% che è importante per voi e lasciate andare l’80%!

Ma come lo applichiamo alla produzione? Un aiuto ci viene dal Giappone.

LEAN PRODUCTION – Qualche anno fa ci siamo posti una domanda fondamentale: come possiamo rimanere competitivi mantenendo intatta la nostra qualità di prodotto?

Dopo un periodo di ricerca, la risposta che ci siamo dati è stata la Lean Production.

La metodologia “Lean” (che letteralmente significa “snello”) nasce nelle case automobilistiche prendendo spunto dal modello di produzione del marchio Toyota. I motivi sono sempre gli stessi. Il mercato attuale vuole riduzione dei costi, elevati standard qualitativi, tempi di consegna sempre più rapidi, prodotti con brevi ciclo di vita, necessità di disporre di un ampia gamma di prodotto, personalizzazione sempre più spinta.

E allora: come rimanere in gioco?

CONCENTRATI SUL VALORE – Gli approcci tradizionali, hanno il loro pilastro principale nel taglio dei costi secondo un sistema rigido. Ma questo porta inevitabilmente ad un abbassamento nella qualità dei prodotti. Inoltre, si rischia la pericolosa formazione di una organizzazione poco dinamica e poco incline ai cambiamenti.

La produzione snella, o meglio ancora sarebbe a dire il “Lean Thinking” (pensiero snello) ha, invece, il suo pilastro fondante nella generazione di valore per il cliente. Attenzione: non è uno slogan pubblicitario! Si tratta di cambiare punto di vista.

Se fissarsi sul tagliare i costi, approccio molto “tradizionale”, porta a eliminare “meccanicamente” alcune attività (magari importanti) o ad abbassare la qualità. Pensare al cliente, invece, significa chiedersi: cosa porta maggiore valore per il cliente? Cosa no?

Questo fa cambiare ottica e sposta il focus dal singolo processo a tutte quelle attività, dalla progettazione alla consegna, che possono essere fonte di spreco e che quindi vanno necessariamente eliminate (sovrapproduzione, prodotti difettosi, trasporti, movimentazioni inutili, scorte e processi mal progettati).

Ecco alcuni spunti che potete approfondire:

- VSM – Value Stream Map

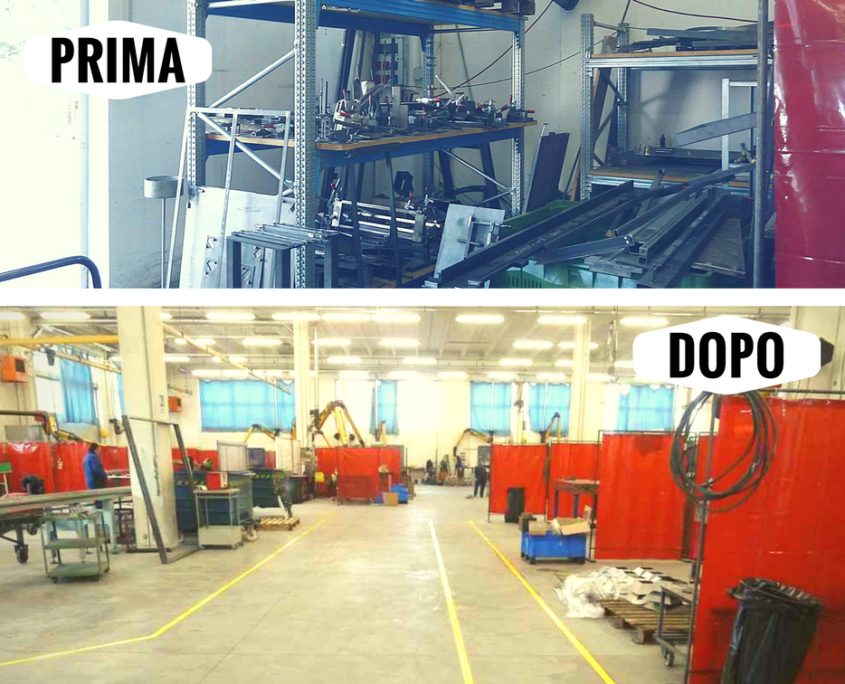

La mappatura del flusso del valore è il primo e più importante, strumento Lean. Il primo da utilizzare in ordine di tempo, perché indica dove è più opportuno applicare gli altri. Si tratta di un insieme di tecniche e strumenti per migliorare la gestione a vista sul posto di lavoro (cartellonistica, bacheche, righe a terra, sistemi di controllo stati macchina, sistemi di identificazione materiali/attrezzature, ecc.).

La mappatura del flusso del valore è il primo e più importante, strumento Lean. Il primo da utilizzare in ordine di tempo, perché indica dove è più opportuno applicare gli altri. Si tratta di un insieme di tecniche e strumenti per migliorare la gestione a vista sul posto di lavoro (cartellonistica, bacheche, righe a terra, sistemi di controllo stati macchina, sistemi di identificazione materiali/attrezzature, ecc.).

- PDCA – Plan-Do-Check-Act

Il ciclo di Deming è un modello studiato per il miglioramento continuo della qualità in un’ottica a lungo raggio.

P – Plan – Pianificazione.

D – Do – Esecuzione del programma, dapprima in contesti circoscritti.

C – Check – Test e controllo, studio e raccolta dei risultati e dei riscontri.

A – Act – Azione per rendere definitivo e/o migliorare il processo (estendere quanto testato dapprima in contesti circoscritti all’intera organizzazione)

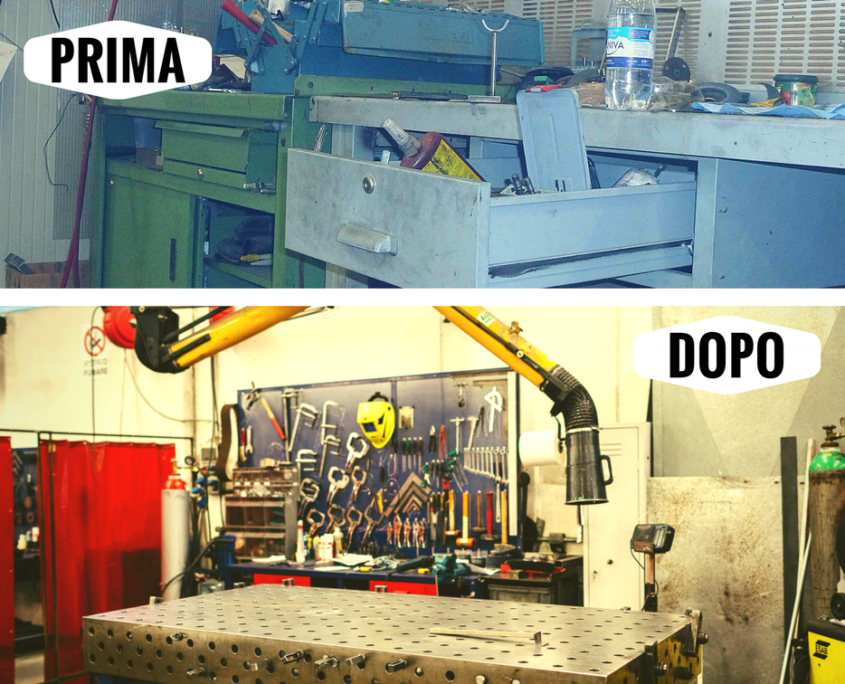

La tecnica “5S” è stata sviluppata in Toyota come guida operativa per l’organizzazione del posto di lavoro, la gestione a vista ed il mantenimento degli standard di ordine e pulizia. Il motto per le 5S è un posto per ogni cosa ed ogni cosa al suo posto.

- SMED – Single Minute Exchange of Die

Uno degli strumenti della Produzione Snella per ridurre gli sprechi in un processo manifatturiero. Fornisce un modo rapido ed efficiente volto alla riduzione dei tempi di setup.

- TPM – Total Productive Maintenance

Riguarda le tecniche e le metodologie per massimizzare l’efficienza degli impianti e dei macchinari focalizzando l’attenzione sulle attività di manutenzione.

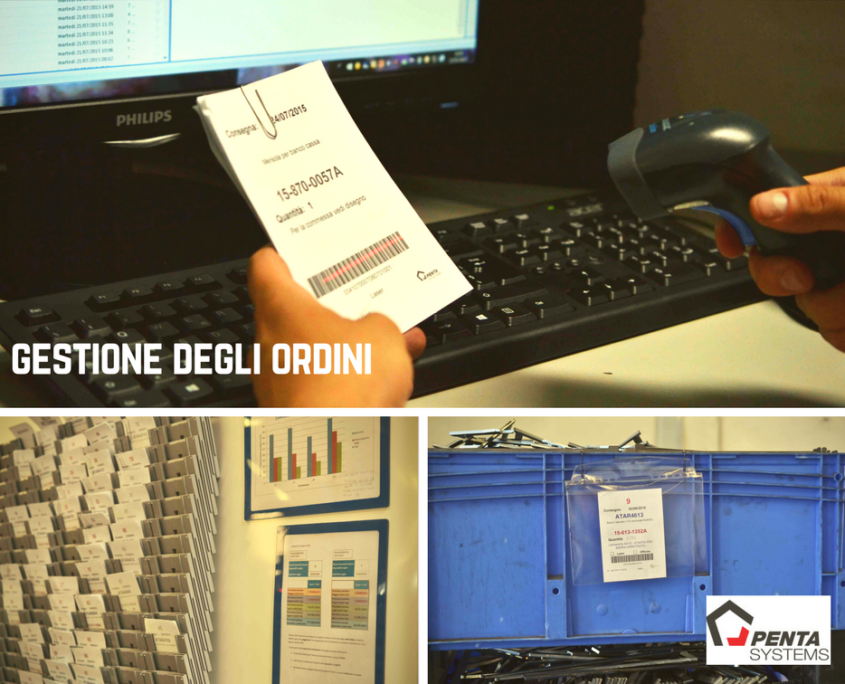

- Gestione a vista (supermarket, kanban)

Riguarda la modalità di gestione dei processi basata sul concetto che le informazioni sui parametri dello stato di avanzamento degli stessi debbano essere visibili e distribuite in tempo reale fra tutti gli operatori interessati.

Riguarda la modalità di gestione dei processi basata sul concetto che le informazioni sui parametri dello stato di avanzamento degli stessi debbano essere visibili e distribuite in tempo reale fra tutti gli operatori interessati.

Provare per credere! Nella mia azienda abbiamo finora implementato la Value Stream Map, la Metodologia 5S e il Kan Ban.

Ma attenzione: il Lean thinking è un approccio che non si esaurisce con una procedura ma prevede una attenzione costante per un miglioramento nel corso del tempo, concetto riassunto con il temine giapponese Kaizen.

Infine, è di fondamentale importanza che tale filosofia venga interiorizzata da tutti gli operatori. Ognuno deve dare il proprio contributo nel mantenere il cambiamento effettuato e nell’apportare nuove idee. Questi forti cambiamenti stanno portando importanti risultati, in termini di abbassamento dei tempi di produzione, diminuzione dei costi ed incremento della qualità.

Ma tutto questo deve essere mantenuto nel tempo ed è responsabilità dell’azienda farsi carico di ciò.

Buon lavoro!